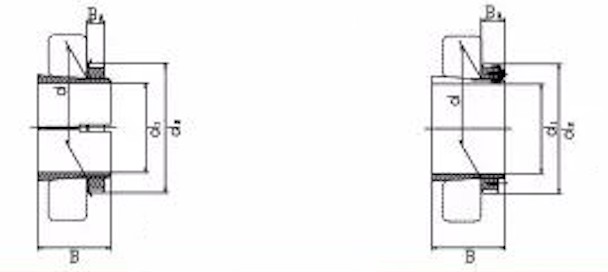

Manșon adaptor H31/500 H31/530 H31/560

Principiul manșonului adaptor

Principiul manșonului adaptor se referă la o metodă în care se formează un anumit spațiu între piesa de prelucrat și manșon prin introducerea piesei de prelucrat într-un manșon de dimensiune corespunzătoare la prelucrare, iar suprafața exterioară a manșonului este folosită ca referință la asigura acuratetea dimensionala a piesei de prelucrat.

Ideea de bază a principiului manșonului adaptor este de a folosi suprafața exterioară a manșonului ca plan de referință pentru a se asigura că piesa de prelucrat nu provoacă abateri dimensionale din cauza deformării materialului sau a erorilor de prelucrare în timpul prelucrării. În procesul de prelucrare, piesa de prelucrat este introdusă în manșon, iar suprafața exterioară a manșonului se mișcă în raport cu freza sau alte instrumente de prelucrare și se formează un anumit spațiu între piesa de prelucrat și manșon, astfel încât în procesul de prelucrare proces, piesa de prelucrat va fi tăiată automat în funcție de forma manșonului, astfel încât să se asigure acuratețea dimensională a prelucrării piesei de prelucrat.

Prin principiul manșonului adaptor, precizia dimensională a piesei de prelucrat poate fi garantată eficient, eficiența procesării poate fi îmbunătățită, iar costul procesării poate fi redus. Cu toate acestea, în aplicațiile practice, factori precum selecția dimensiunii manșonului și deformarea termică în timpul procesului de prelucrare trebuie luați în considerare pentru a asigura eficacitatea principiului manșonului adaptor. În același timp, în cazuri speciale, suprafața interioară a manșonului poate fi folosită și ca referință pentru a realiza aplicarea principiului manșonului adaptor.

| Denumiri | Dimensiuni limită | Rulmenți adecvat(i) | Greutate | |||||

| d | d1 | B | d2 | B3 | Rulment sferic cu role | KG | ||

| H31/500 | 500 | 470 | 356 | 630 | 100 | 231500K | – | 145 |

| H31/530 | 530 | 500 | 364 | 670 | 105 | 231/530K | – | 161 |

| H31/560 | 560 | 530 | 377 | 710 | 110 | 231/560K | – | 185 |

| H31/600 | 600 | 560 | 399 | 750 | 110 | 231/600K | – | 234 |

| H31/630 | 630 | 600 | 424 | 800 | 120 | 231/630K | – | 254 |

| H31/670 | 670 | 630 | 456 | 850 | 131 | 231/670K | – | 340 |

| H31/710 | 710 | 670 | 467 | 900 | 135 | 231/710K | – | 392 |

| H31/750 | 750 | 710 | 493 | 950 | 141 | 231/750K | – | 451 |

| H31/800 | 800 | 750 | 505 | 1000 | 141 | 231.800K | – | 535 |

| H31/850 | 850 | 800 | 536 | 1060 | 147 | 231/850K | – | 616 |

| H31/900 | 900 | 850 | 557 | 1120 | 154 | 231900K | – | 677 |

| H31/950 | 950 | 900 | 583 | 1170 | 154 | 231/950K | – | 738 |

| H31/1000 | 1000 | 950 | 609 | 1240 | 154 | 231/1000K | – | 842 |

| H31/1060 | 1060 | 1000 | 622 | 1300 | 154 | 231/1060K | – | 984 |